D – 50 – 2012 파열판의 크기의 산정 및 설치 등에 관한 기술 지침(KOSHA GUIDE) – 2012.07

1. 목적

이 기준은 「산업안전보건법」 제27조 및 「산업안전보건기준에 관한 규칙」 제261조에 따라 화학설비 및 그 부속설비에 설치하는 파열판의 크기의 산정 및 설치 등에 관한 기술기준을 결정한다.

2. 적용 범위

(1) 이 기준은, 화학설비 및 그 부속설비(이하 「용기」라고 한다.

)를 과압 및 과진공으로부터 보호하기 위해 용기에 설치하는 파열판으로서 다음과 같이 설치되는 경우에 적용한다 .

(나) 파열판의 토출측이 직접 대기로 방출되는 경우

(나) 파열판이 용기 노즐로부터 연결 배관 직경의 8배 이내에 설치되는 경우

(c) 파열판의 토출 면적이 인입 배관 면적의 50% 이상인 경우

(가) 단상 플로우의 경우

(마) 파열판 토출측 배관의 길이가 토출 배관 직경의 5배 이내인 경우

(b) 파열판 인입 및 토출측 배관의 공칭 직경이 파열판의 공칭 직경 이상인 경우

3. 정의

3.1 “파열판(Rupture/bursting disc)「입구측의 압력이 설정 압력에 도달하면, 판이 파열하면서 유체가 분출되도록 용기 등에 설치된 박판의 안전 장치를 말한다.

3.2 “파열 압력(Bursting pressure)“이란 파열판이 파열시의 파열판 전·후단에 걸리는 차압을 말하고, 명판에 표시된 압력을 말한다.

3.3 “분출 압력(Relieving pressure)“이란 압력 설비로부터 파열판이 파열되어 분출되는 조건에서의 최대 압력을 말한다.

3.4 “설계 압력(Design pressure)“용기와 같은 최소 허용 두께 또는 용기의 다양한 부분의 물리적 특성을 결정하기 위해 설계 중에 사용되는 압력을 의미합니다.

3.5 “최대 허용 압력(Maximum allowable working pressure)“용기의 제조에 사용된 재료의 두께(부식 여유를 제외하고)에 기초하여 산출된 용기 상부에서 허용 가능한 최고 압력을 말한다.

3.6 “배압(Back pressure)“이란, 배출물 처리 설비 등으로부터 파열판의 토출에 가해지는 압력을 말한다.

3.7 “호칭 압력(Pressure rating)“이란 플랜지의 압력 등급을 나타내는 데 사용되는 수치를 말한다.

3.8″임계 흐름(Critical flow)“이란, 파열판 토출측에서의 유체 속도가 음속보다 큰 경우를 말하며, 임계 유압(Pcf, Critical flow pressure)이 배압 이상인 경우에 해당한다.

3.9″아임계류(Subcritical flow)“이란, 파열판 토출측에서의 유체 속도가 음속보다 작은 경우를 말하며, 임계 유압(Pcf, Critical flow pressure)이 배압 미만인 경우에 해당한다.

3.10 “배출 용량(Relieving capacity)각 소요 분출량 중 최대 소요 분출량을 말한다.

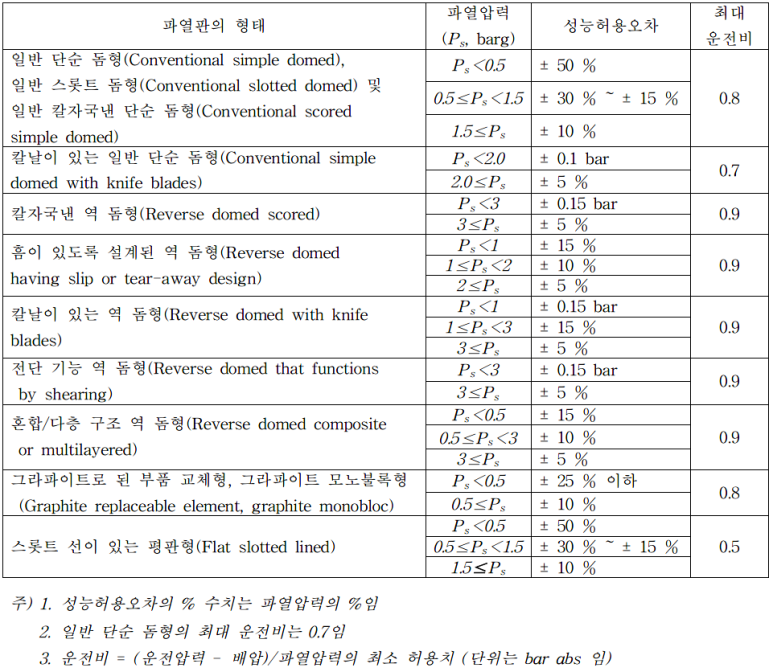

3.11 “성능 허용 오차“파열 압력의 최대 허용치와 파열 압력의 최소 허용값의 범위(도 1) 참조”.

3.12 “파열 압력의 최대 허용치(Maximum limit of bursting pressure)“최대 허용되는 파열판의 파열 압력을 지칭한다.

3.13″파열 압력의 최소 허용치“최소하게 허용되는 파열판의 파열 압력을 지칭한다.

3.14 “운전비(Operating ratio)“란 운전 압력과 파열 압력의 최소 허용치의 비를 말한다.

4. 파열판 사이즈의 산정

4.1 파열판 사이즈의 계산에 필요한 자료는 다음과 같습니다.

(1) 분출 용량

KOSHA GUIDE(안전밸브의 설계 및 설치 등에 관한 지침) 또는 이러한 레벨 이상의 기준에 따라 산출한다.

(2) 분출 압력

(3) 분출 온도

(4) 취급 유체의 특성

(5) 취급 유체의 비중 및 분자량

4.2 필요한 파열판 사이즈(분출 면적)의 계산

4.2.1 압축성 유체

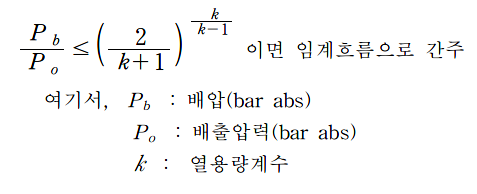

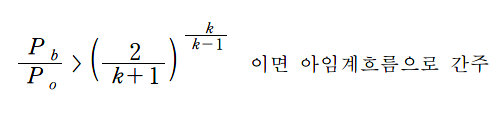

(1) 임계 흐름의 유무의 결정

(A) 임계 흐름

(ᄀ)아임계류

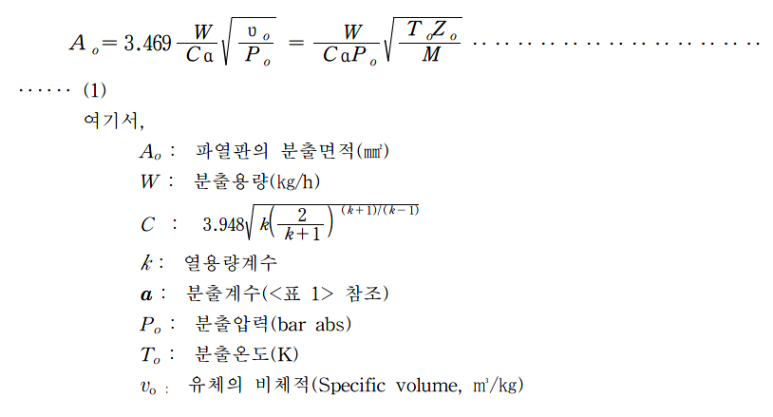

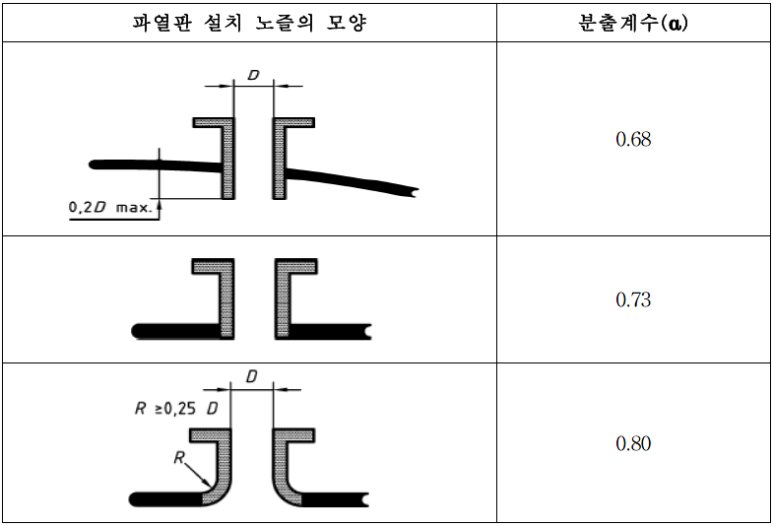

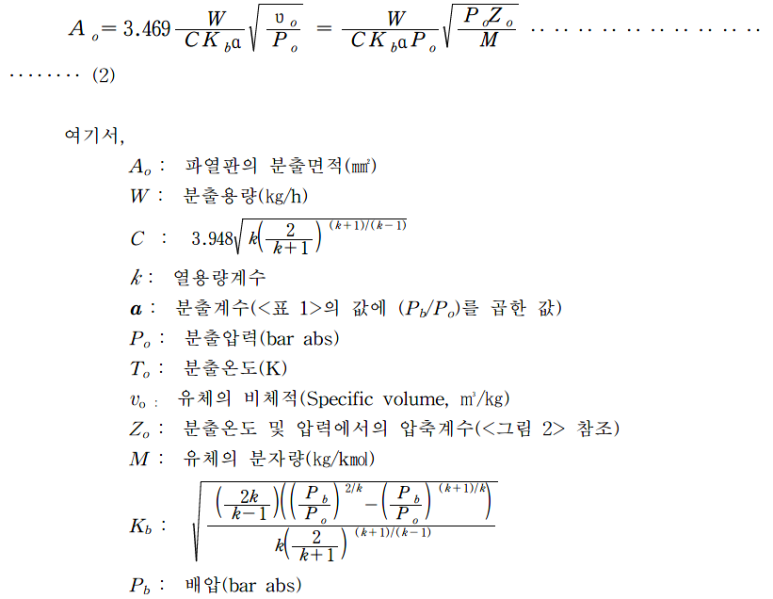

(2) 파열판에서의 흐름이 임계 흐름(Critical flow)인 경우

(A) 가스 또는 증기

필요한 파열판의 크기(분출 면적)는 식(1)을 이용하여 계산한다.

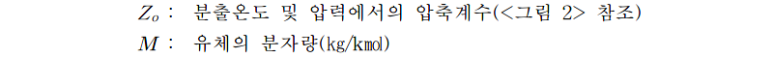

<표 1> 분출 계수

(ᄀ) 수증기

①포화수증기(Dry saturated steam) 또는 과열수증기(Superheated steam)의 경우에는 식(1)을 이용하여 계산한다.

② 습한 수증기의 경우에는 식(1)을 이용하여 계산하여 얻어진 수치에 수증기의 건조도(Dryness)의 제곱근을 곱한 값으로 한다.

다만, 수증기의 건조도는 0.9 이상이어야 한다.

(3) 파열판에서 흐름이 아임계류(Subcritical flow)인 경우, 필요한 파열판의 크기(분출 면적)는 식(2)를 이용하여 계산한다.

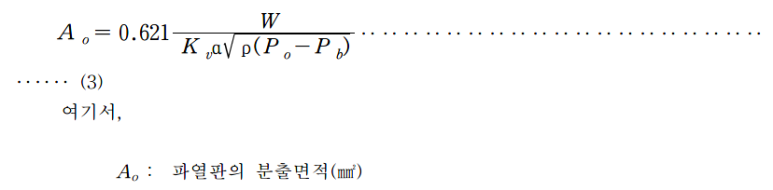

4.2.2 비압축성 유체의 경우

필요한 파열판의 크기(분출 면적)는 식(3)을 이용하여 계산한다.

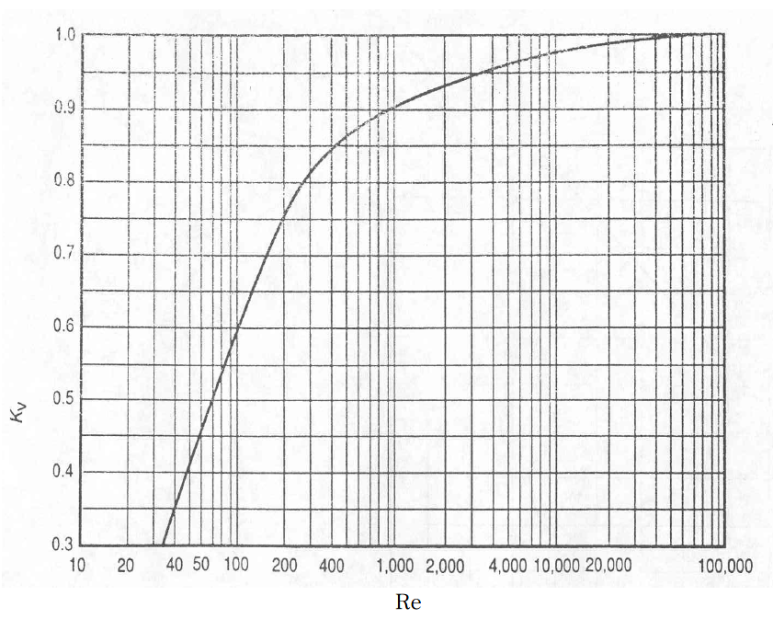

<도 3>에서 점도 보정 계수를 구하는데 필요한 레이놀드 수는 식 (4)를 이용하여 구한다.

4.3 파열판 플랜지 사이즈의 선정

파열판 플랜지는 이전에 계산하여 얻어진 필요한 파열판 분출 면적보다 큰 면적을 갖는 크기로 선택된다.

또한, 파열판의 분출 면적은, 파열판 인입측 배관 면적의 50% 이상, 100% 이하로 한다.

5. 파열판 설치 배관의 크기, 재질 등

5.1 설치 배관의 크기

파열판의 인입측 및 토출측 배관의 크기는 파열판 플랜지의 공칭 직경 이상이어야 한다.

5.2 파열판의 재질

사용재질은 취급하는 유체에 대하여 내식성 및 내마모성이 있는 것으로 선정하여야 하며, 상세는 사용자 또는 제작자의 기준에 따른다.

5.3 파열판 지지용 플랜지의 최고 사용 압력

파열판 지지(Rupture disc holder)용 플랜지의 호칭 압력 및 재질별 최고 사용 압력은 KOSHA GUIDE(플랜지 및 개스킷 등의 접합부에 관한 기술 지침) 또는 그러한 레벨 이상의 기준으로 정하는 바에 따른다.

6. 파열판 설치 기준

(1) 파열판을 설치하여야 하는 기준은 안전보건규칙 제262조(파열판의 설치)에 따라 상세한 것은 다음과 같다.

(가) 반응 폭주 등 급격한 압력 상승의 우려가 있는 경우

(가) 독성물질의 누출에 의해 주위의 작업환경을 오염시킬 우려가 있는 경우

(c) 운전중에 안전밸브에 물질이 점착되어 안전밸브의 기능을 저하시킬 우려가 있는 경우

(나) 유체의 부식성이 강하고 안전 밸브 재질의 선정에 문제가 있는 경우

(2) 반응기, 저장 탱크 등과 같이 대량의 독성 물질이 지속적으로 외부로 유출할 수 있는 구조가 된 경우에는 파열판과 안전밸브를 직렬로 설치하고, 파열판과 안전밸브 사이에는 경보 장비를 설치해야 한다.

(3) 파열판을 안전밸브 전단에 설치하는 경우에는, 파열판과 안전밸브 사이에 불필요한 압력이 형성되지 않는 구조로 한다.

(4) 파열판을 안전밸브 후단에 설치하는 경우에는 다음과 같이 설치한다.

(나) 파열판과 토출배관은 안전밸브의 성능에 영향을 주지 않도록 설치.

(가) 안전밸브와 파열판 사이에는 불필요한 압력이 형성되지 않는 구조로 설치

(c) 파열시의 온도에서 파열판의 파열압력의 최대 허용치와 토출측에 걸리는 압력의 합계는 다음 수치를 초과하지 않도록 설치

①안전밸브의 배압 제한값

②안전밸브와 파열판 사이의 배관 설계압력

③관련 기준으로 허용되는 압력

(5) 파열판과 파열판을 직렬로 설치하는 경우에는 다음과 같이 설치한다.

(가) 두 개의 파열판 사이는 파열판의 기능을 발휘할 수 있도록 충분한 간격을 유지

(나) 파열판과 파열판 사이에 불필요한 압력이 형성되지 않는 구조로 설치

7. 파열판의 성능 허용오차

(1) 파열판의 성능 허용오차에 영향을 미치는 요인은 다음과 같다.

(ᄀ) 파열판의 형태

(ᄀ) 파열판의 재질

(c) 제조 방법

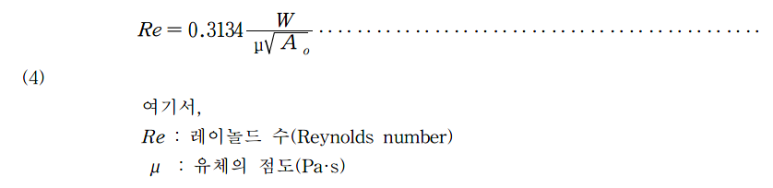

(2) 파열판의 형태별 성능 허용 오차는 <표 2>와 같다.

8. 파열압력의 최대 허용치 및 최소 허용치

8.1 파열 압력의 최대 허용치

파열 압력의 최대 허용치는 설계 압력 또는 최대 허용 압력의 110%를 초과하지 않아야 한다.

8.2 파열 압력의 최소 허용치

파열 압력의 최소 허용치는 <표 2>의 최대 운전비 이하가 되도록 결정한다.

<표 2> 파열판의 성능 허용 오차 및 최대 운전비

<図1>파열판의 파열 압력 관계 차트

주) 1. 파열압력의 최대 허용치는 보호하고자 하는 용기의 설계 압력 또는 최대 허용 압력의 110%를 초과해서는 안 된다.

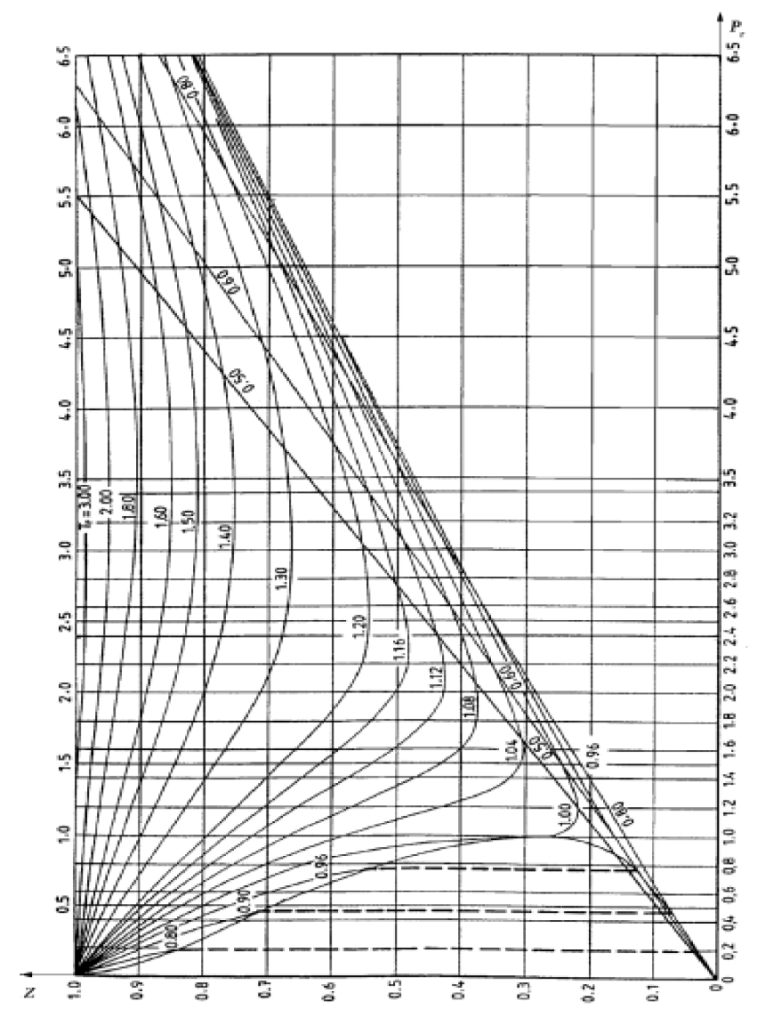

<図2>압축 계수

<図3>점도 보정 계수

파열판의 크기의 산정 및 설치 등에 관한 기술 지침(KOSHA GUIDE) – 2012.07

D-50-2012 파열판의 크기 계산 및 설치 등에 관한 기술 지침(KOSHA GUIDE) – 2012.07 1.

blog.naver.com